Ortopedik Parçaların İşlenmesinde Yeni Stratejiler

Ortopedik protez ve onarım cihazlarına yönelik talebin artması, çeşitli etkenlerden kaynaklanmaktadır. Medikal parçalar arasında yapay eklemler ve kaza veya hastalıklardan sonra vücudun çeşitli yerlerini onarmak ya da güçlendirmek için kullanılan plaka, çubuk ve pimler bulunmaktadır.

Yaşam süresi arttıkça ve yaşlanma nedeniyle eklem iltihabı ve osteoporoz gibi durumlar ortaya çıktıkça bu parçalara yönelik talep artmaktadır. Dünya çapında vücut ağırlığının artması ve obezite trendleri nedeniyle iskelet eklemlerine daha fazla yük binmektedir. Fiziksel etkinlik yapmama ile daha fazla spor yapma arasında değişkenlik gösteren yaşam tarzları, vücut parçalarını yenileme ihtiyacını daha da artırmaktadır. Gelişmekte olan ekonomilerin büyümesi, daha fazla insana ortopedik cihaz satın almak için kaynak sağlamaktadır. Global Market Insights danışmanlık grubu, 2024 yılına kadar dünya çapında ortopedik cihaz pazarının 50 milyar avroya (53 milyar dolar) çıkacağını tahmin etmektedir.

Rekabet Takım Geliştirmeye Teşvik Ediyor

Rekabetin son derece yüksek olduğu ortopedik ürün pazarının %85’i, yaklaşık beş büyük tedarikçi tarafından paylaşılmaktadır. Geri kalan pay için 200’den fazla başka şirket rekabet etmektedir. Bu kadar şiddetli bir rekabet olması nedeniyle ortopedik parça üreticileri sürekli olarak parçaları daha hızlı ve daha ekonomik bir şekilde üretmeye çalışmaktadır. Yeni malzemeler kullanarak implantlar daha sağlam ve hafif hale getirilmiş ve insan vücudunda 25 yıla kadar çalışabilmektedir.

Ayrıca ortopedik parçalar tüketici ürünlerindeki genel kişiselleştirme trendinin bir parçasıdır. Medikal parça üreticileri ürünlerini her hastanın fizyonomik özellikleri ve diğer tercihlerine göre uyarlamanın yollarını araştırmaktadır. Ürün çeşitliliği, rekabet konusunda çok önemli bir avantaj haline gelmiştir. Bu nedenle takım üreticileri, karmaşık kenarları hızlı bir şekilde işlemek için yöntemler geliştirme baskısı altındadır ve aynı zamanda, hız ve esneklik sağlayan kesici takım teknolojilerine odaklanmaktadır. Gelişmiş üretim teknolojileri arasında 3D baskı ve işleme operasyonları için gelişmiş soğutma teknolojileri bulunmaktadır.

Tipik Komponentler

Ortopedik komponentler arasında kalça ve diz parçaları, yapay dirsek ve ayak bileği eklemleri, travma onarım cihazları, omurga kemik plakaları ve çeşitli onarım pimleri, çubukları ve bağlantı elemanları bulunur. Eklem rekonstrüksiyon işlemleri pazarın %40’tan fazlasını oluşturmaktadır ve bunun büyük kısmı kalça ve diz yenileme işlemlerine aittir. Bu parçalarda en önemli gereksinimler sağlamlık, güvenilirlik, hafiflik ve biyolojik uyumluluktur.

İşleme Konusunda Zorluklar

Ortopedik komponentler genellikle çubuk halinde hammadde olarak, döküm veya dövme ile işlenir ve ardından taşlanır ve parlatılır. Kalça ve diz implantlarında en yaygın kullanılan iş parçası malzemesi, kobalt krom alaşımıdır ve titanyum kullanımı da gittikçe artmaktadır. Tipik bir kobalt krom alaşımı CoCr28Mo6’ya benzer ve en yaygın kullanılan Ti6Al4V titanyum alaşımıdır.

Her iki malzeme de biyolojik olarak uyumludur, son derece dayanıklı ve rijittir. Bu nedenle ortopedik komponentlerde kullanım için mükemmel malzemelerdir. Ancak bu özellikler alaşımların işlenmesini de daha zor kılar. Kobalt krom alaşımı sert ve aşındırıcıdır. Son derece elastiktir ve ısıyı kötü bir şekilde iletir. Alaşımlarda, takımlarda çok ciddi aşınma ve yıpranmaya neden olan sert, aşındırıcı bileşenler olabilir. Üretilen talaşlar sert ve süreklidir; dolayısıyla talaş kontrolü kesme kenarı geometrilerine özel olarak dikkat edilmesi gerekir.

Titanyum son derece hafif ve sağlamdır. Ayrıca keserken sertleşir ve ısıyı kötü bir şekilde iletir. Isı, kesme kenarında ve takım yüzeyinde yoğunlaşır. Yüksek sıcaklıklar, yüksek kesme kuvvetleri ve talaşın geçmesinden kaynaklanan sürtünme, krater aşınmasına ve takımın bozulmasına neden olur. Malzemenin düşük esneklik katsayısı, bazı implant uygulamalarında avantajlı olmasına rağmen malzemenin kesme kenarından geri sekmesine neden olur ve kesici takımın keskinliğine özellikle dikkat edilmesi gerekir.

Soğutma Sıvısı Gereklidir

Ortopedik implantları işlerken kullanılan malzemeler genellikle çok fazla ısı ürettiği için soğutma sıvısı kullanılması gereklidir. Ancak çoğu durumda parçaların kirlenmesini engellemek için klasik soğutma sıvılarının kullanımı ya yasaklanmış ya da büyük oranda sınırlanmıştır. Aksi takdirde işlemeden sonra temizleme süreçleri gerekir ve bunlar ciddi zaman ve maliyetlere neden olur. Ayrıca soğutma sıvısı da işçi sağlığı ve iş güvenliği ve bertaraf etme kuralları açısından çevre ile ilgili sorunlara neden olabilir. Alternatif bir soğutma sıvısı teknolojisi olarak süper kritik karbon dioksit (scCO2) kuru kesme teknolojisi kullanılır. Bu süper kritik CO2, bir kesme bölgesinde kuru ve yüksek seviyede kayganlaştırma görevi yapar.

Fusion Coolant Systems tarafından geliştirilen işlem, parçaları yağ, emülsiyon veya sentetik maddeler kullanmadan işleyebilme imkanı sağlar. Karbon dioksit 74 bar (1.070 psi) üzerinde basınca ve 31ºC üzerine çıkarıldığında, süper kritik akışkan haline geçer. Bu haldeyken bir kabı gaz gibi doldurabilir ancak yoğunluğu bir sıvıya benzer. scCO2 kesme bölgesine gönderildiğinde genleşerek kuru buz oluşturur ancak sıvı nitrojen gibi kriyojenik bir madde oluşturmaz. Sonuçta yüksek basınçlı su/yağ, minimum miktarda yağlama (MQL), sıvı CO2 ve sıvı nitrojen gibi mevcut sistemlerden genellikle daha yüksek performans sağlayan son derece etkili bir soğutma çözümü elde edilir.

3D yazıcıda basılan komponentler

Klasik yöntemlerden farklılık gösteren bir başka üretim teknolojisi daha ortopedik parça üretiminde gittikçe yaygın olarak kullanılmaktadır. 3D yazıcı ile üretim işleminde karmaşık, neredeyse net şekilli parçalar üretmek için titanyum ve kobalt krom alaşımı tozlar kullanılır. Tıp sektöründe seçici lazer ile eritme (SLM) yöntemi tozları eriterek komponentleri katmanlar halinde üretir. Bu işlem medikal cihaz üreticilerinin hastaya özel parça hatları ve boyutlarını üretebilmelerini sağlar. Bu işlem ayrıca parça ile canlı kemik arasındaki bağlantıyı kolaylaştıran mikro gözenekli yüzeyleri tutarlı bir şekilde üretebilir. Finiş işleme uygulamalarında, 3D yazıcı ile üretilen parçalar yapılmış oldukları metalin işleme özelliklerini büyük oranda korur. Ancak işlem gören parçaların işlem sırasında oluşan düzensiz gerilimleri gidermek için yazdırıldıktan sonra başka işlemler görmesi gerekebilir. Ayrıca son işlemlerde parçaların neredeyse net şekilleri ve karmaşık dış hatları nedeniyle sabitlenmesi zor olabilir.

Değişim Parçaları

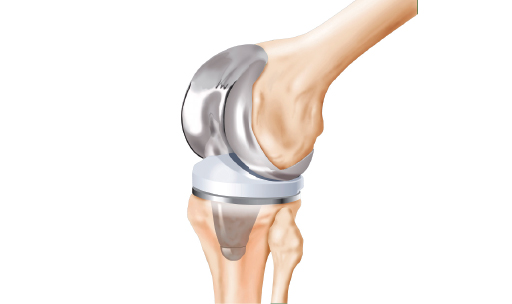

Tam bir diz değişiminde genellikle üç temel parça vardır: Uyluk kemiği bileşeni adlı kıvrımlı bir metal parça (kobalt krom veya titanyum), büyük üst bacak kemiği olan uyluk kemiğinin diz ucuna bağlanır. Kaval kemiği tablası adlı metal bir komponent ise alt bacağın kaval kemiğinin üst ucuna bağlanır ve kenarları yükseltilmiş düz bir yüzeyi destekleyen kısa bir mil veya gövdeden oluşur. Metal parçaların arasındaki plastik yatak parçası da eklemin hareket edebilmesini sağlar.

Benzer şekilde, kalça değişiminde de üç temel parça vardır: Uyluk kemiği kapağı ile sonlanan bir metal uyluk kemiği kökü, uyluk kemiğinin üst noktasına veya kalça tarafındaki ucuna bağlanır. Kalça kemiğindeki metal çanakçık kemiği veya yuva seti, bilyayı içine alır. Dizdeki yeni alinea yatak parçası ve kalçadaki plastik kapak genellikle UHMWPE (Ultra Yüksek Moleküler Ağırlıklı Polietilen) malzemesinden üretilir.

Üretim Yöntemlerini Birleştirme

için mükemmel yüzey kaliteleri olmalıdır. Bu parçalar eklemin tahmini ömrü olan 20 yıl veya daha uzun bir süre boyunca çalışabilmesini sağlamalıdır. Örneğin diz değişimlerinde, plastik yatağı aşınmaya karşı korumak için uyluk kemiği komponenti ve kaval kemiği tablası son derece pürüzsüz yüzeyli olmalıdır.

Bu nedenle, ortopedik komponentleri üretirken yeterince hassas bir yüzey elde etmek için genellikle frezeleme işleminden sonra başka taşlama işlemleri yapılmalıdır. Ancak taşlama zaman alan bir işlemdir ve üretimin verimliliği ve esnekliğini genel olarak etkiler. Yine önemli bir başka konu ise taşlama işleminin işlenen parçalarda yüksek sıcaklıklar ve gerilime neden olması, bileşenlerin boyutlarında hatalara neden olması ve ürünün mukavemet ve performansını etkilemesidir.

Taşlama işlemi, gelişmiş kesici takımlar ve yüksek hızlı frezeleme stratejileri ile desteklenebilir veya taşlama yerine bu yöntemler uygulanabilir. Frezeleme işlemlerinin amacı, çapaksız bir dış profil elde etmek ve tam olarak gereken yüzey kalitesi, doğruluk ve boyutsal hassasiyeti sunan üstün bir yüzey kalitesi elde etmektir. Parlatma gibi son işlemler uygulanacaksa frezeleme işleminde belirlenen yüzey pürüzlülüğü ve yapısı sayesinde bu işlemlerin süresi minimuma indirilebilir. Takımlarda ise uzun ve güvenilir takım ömrü ile maksimum üretkenlik aynı derecede öneme sahip hedeflerdir.

Temsili bir uygulamada, döküm ile üretilmiş bir kobalt krom uyluk kemiği komponenti 5 eksenli bir freze tezgahında yuvarlak uçlu parmak freze ile işlendi. Yüksek hızlı kopya frezeleme stratejileri ve yüksek performanslı parmak freze kullanımı sayesinde taşlama operasyonuna gerek kalmadı. Sonuçta elde edilen parça başına 11 dakikalık işlem süresi, önceki yönteme göre sürenin %50 kısaltılabildiğini gösterdi. Kondil yüzeyini taşlamak yerine frezelemek, hurda parça oluşumunu da ortadan kaldırdı. Kullanılan solid karbür parmak frezede sağlam solid karbür kalite ve sert, parlatılmış TiAlSiN kaplama vardı. Bu frezeler, üstün bir yüzey kalitesi elde etmek ve parlatma süresini minimuma indirmek için yüksek talaş kaldırma hızları ve pürüzsüz kesim işlemleri sağlamak amacıyla geliştirilmişti.

Birden Fazla Operasyon

Ortopedik komponentlerin karmaşık dış hatları için genellikle özel takımları belirli sıralar ile kullanmak gerekir. Örneğin kaval kemiği tablasında yedi taneye kadar ayrı işleme operasyonu gerekebilir. Bu işlemler arasında kaba işleme, tabla tabanını kaba işleme, tabla tabanını işleme, pah frezeleme, ters yönlü T kanalı işleme, çeper işleme/pah kırma ve ters yönlü çapak alma olabilir. Buradaki hedef minimum seviyede manuel müdahale ile üstün yüzey kaliteleri elde etmek ve üretkenlik, maliyet ve kaliteyi en iyi şekilde bir araya getirerek güvenilir takım performansı elde etmektir.

Klasik yöntemlerde bu çok sayıda operasyonu gerçekleştirmek için her dış hat, boyut ve yüzey kalitesini üretmek için gereken özel takımları ayrı olarak kullanmak gerekiyordu. Özel takımların tasarımı, geliştirme süresi ve maliyetleri yatırım yapılmasını gerektirir. Düşük üretim hacimleri nedeniyle işlem süreleri çok uzun olabilir ve bulunma durumları ile ilgili sınırlamalar olabilir.

Yeni bir yaklaşımda, bu uygulamalarda üretken bir şekilde kullanım için standart hale getirilmiş ancak aynı zamanda ortopedi sektöründe çeşitli benzer parçalarda kullanılabilmelerini sağlayan takımlar geliştirilir ve kullanılır. (Yan çubuğa bakın)

Sonuç

Dünya çapında demografik ve ekonomik trendler, gelişmiş ortopedik komponentlere yönelik talebin çok yüksek olasılıkla artacağını göstermektedir. Aynı zamanda tüketici istekleri ve medikal parça üreticilerinin kendilerini rakiplerinden farklı kılma yönündeki kararlılıkları bir araya gelerek, her hastanın ihtiyaçlarını karşılamak için kişiselleştirilmiş ortopedik komponentlerin geliştirilmesini teşvik etmektedir. Şaşırtıcı bir şekilde, önceden değişken parçaları üretmek için kullanılan özel takımlara göre daha az amaca özel, daha esnek ve daha ekonomik parçalar ile bu tür parçaları üretmek mümkündür.

Standartlaştırılmış Takımlar ve Uygulama Desteği Çok Sayıda Avantaj Sağlar

Ortopedik parça tasarımlarındaki bazı ayrıntılar üreticiler arasında farklılık gösterebilir ancak insan vücutları neredeyse aynı olduklarından, ürünlerin birçok genel özelliği de ortaktır. Üreticiler geleneksel olarak parçaları özel takımlar ile işlemiş olsalar da, kapsamlı özel takım çeşitlerini gerektiren birden fazla malzemede genel özellikleri verimli bir şekilde işleyebilen takımlar için geniş ve üretken bir orta nokta vardır.

Seco, medikal bileşen üretim süreçlerini yakından analiz etmiş ve on yılı aşkın medikal parça işleme deneyimini kullanarak kobalt krom ortopedik komponentleri işlemek için standartlaştırılmış parmak freze çeşitlerini geliştirmiştir. Amaç, özel takım çözümlerini daha esnek ve standartlaştırılmış bir ürün gamına dönüştürmektir. Takımlar çok çeşitli parça ve malzemelerde kullanılabilmelerini sağlayan performans özellikleri sunmaktadır.

Takımları standartlaştırmanın birden fazla avantajı vardır. Özel takımların tasarımı, prototip çalışmaları ve testleri için gereken süreyi ortadan kaldırarak önemli ölçüde zaman tasarrufu elde edilir. Takımlar standart oldukları için kataloğumuzda sunulur ve SECO’nun dağıtım merkezleri aracılığıyla dünyanın her yerinde bulunabilir. Ayrıca yüksek hacimlerde üretildikleri için takım başına maliyet düşer.

Yeni takım çeşitleri arasında dokuz farklı geometri ve toplam 39 parça bulunmaktadır. Nispeten az olan çeşit sayısı farklı boy, yarıçaplar ve boylar ile genişletilmiştir.

Takımlar çeşitli ortopedik komponentlerde yaygın olarak görülen belirli özellikleri üretmek için geliştirilmiştir. Bunlar arasında diz ve kalça parçaları da vardır ancak takımlar aynı zamanda kemik plakaları, omurga parçaları ve diğer komponentler için de kullanılabilir. Dokuz geometrinin her biri belirli bir işlev veya uygulama alanına sahiptir. Takımların odaklandığı uygulamalar, karmaşık dış hatlı parçalarda hassas yüzeyler elde etmek için kaba işlemeden finiş frezelemeye ve tersten T kanalı kesmeye kadar çeşitlilik gösterir.

Örneğin JH770 parmak freze, kaba operasyonlar için geliştirilmiştir ve takımın içi dolu parçadan neredeyse net şekilli operasyonlara kadar çeşitli şekillerde kullanılabilmesini sağlayan 4, 5 ve 6 kanallı modelleri vardır. Ağır talaş kaldırma işlemi sırasında rijitliği maksimum seviyeye çıkarmak için takımın toplam uzunluğu düşüktür. Standartlaştırılmış ürün çeşitlerinden biri de JH780’dir. Bu bir uyluk kemiği kondilinin kutu yapısı gibi dar komponent ayrıntılarını 5 eksenli olarak işlemek için kullanılan 4 kanallı konik yuvarlak bir uçtur.

Standartlaştırılmış takımlar sağlam solid karbür kalitesinde ( Co) üretilmiştir ve SECO’nun şirket içinde geliştirilen parlatılmış TiAlSiN HXT kaplamasına sahiptir.