KBH10 – Sert tornalama zorluklarına karşın verilen uğraş

KENNA METAL / www.kennametal.com

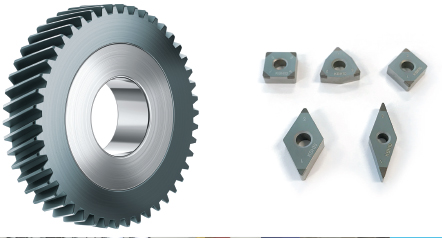

Sert tornalama onlarca yıldır akışkan dinamiğine yönelik şekilde kullanılmakta ve birçok durumda silindirik taşlama işlemlerini ortadan kaldırmaktadır. Hızlı, hassas doğruluğa sahip olup, Kennametal gibi takım tedarikçileri sayesinde işlenmesi çok zorlu sertleştirilmiş çelikler, süper alaşımlar ve sert dökme demirde (kokil döküm) bile ustalıkla kullanılabilen, öngörülebilir, düşük maliyetli kesici takımlardan oluşan geniş bir ürün programı sunulmaktadır. Ancak havacılık, otomotiv, enerji üretimi ve diğer endüstriler daha da dayanıklı metaller geliştirmeyi sürdürürlerken, kesici takım üreticileri de aynı süreçte bu malzemelerin üstesinden gelmek amacıyla yüksek performanslı takımlar geliştirmek zorunda kalmaktadırlar.

En iyi nesil ürün

Bu tam olarak, Kennametal Inc. şirketinin günümüzde yüksek beklentilere sahip iddialı pazarın zorluklarına karşın özel olarak tasarlanmış yeni çok kristalli kübik bor nitrürden (PcBN) üretilen sert tornalama özellikli KBH10 bir kesici uç tanıtımıyla son zamanlarda eriştiği noktadır. Küresel işleme teknolojisinde üst düzey bir mühendis olan Helmut Gremer, yeni kesici ucun sahip olduğu mevcut Kennametal PcBN KBH20 ve KB5630 kalitelerin, özellikle ince hassas son işlemeli yüzeylerin elde edilmesinin gerekli olduğu 65Rc değerine kadar sertleştirilmiş metallerin başarılı bir şekilde tornalanması için gerekli olan son derece yüksek aşınma direnci sağladığını belirtmektedir.

Helmut Gramer; “Birçok üreticinin rulman şaft yatakları, halkalar ve pistonlar, dişli göbekleri ve benzer parçalarda kabul edilebilir tolerans durumlarını azalttığını gördük” diyor. “Örneğin, yüzey gereksinimleri Ra <0,4 mikrondan (μm) daha iyi olduğu için <4 mikron (μm) veya daha düşük boyutsal toleranslar giderek yaygınlaşmaktadır. Bu yeni kalite, bu tür parçaların hassas son işlenmesinde olağanüstü uzun takım ömrü gerektiren bu durumlar ve diğer müşteriler için varolan ihtiyacı karşılamaktadır.”

Bir örnek olarak, tanınan ünlü bir otomotiv üreticisi, daha önce 62 HRC sertlikte ısıl işlem görmüş 140 mm (5.5 inç) çapında 5115 alaşımlı çelik yatak göbeği iç çap alın tornalamasında, kesme kenarı başına 150 parçadan 350 parçaya kadar artışla takım ömründe iki mislinden daha fazlasını başarmıştır. Direksiyon mili üreticisi de benzer sonuçlar elde etti, 58 HRC UC1 (S53’e benzer) çeliği, dikey taretli torna tezgahında 6Rz hassas son işlemeli yüzey kalitesini sürekli sağlayarak tornalamada kesme kenarı başına 250 parçadan 450 parçaya kadar takım ömrünü arttırdı.

Sert durum başarısının nedeni

Her iki örnekte, ortalama 0,15 mm (0,006 inç) kesme derinliği ve devir başına (0.0087 ila 0.013 ipr) 0.22 ila 0.32 mm arasında değişen ilerleme oranları ile 180 m/dk. (590 sfm= Yüzey ilerleme/dk.) kesme hızları uygulanmıştır. Ayrıca, her iki durumda müşteri, sahip olduğu mevcut çözüme karşın kesici uç maliyetlerinde yılda binlerce dolar tasarruf sağlamanın yanı sıra takım değiştirmeden kaynaklanan tezgah durma süresini önemli ölçüde azaltmayı başarmıştır.

KBH10 altyapısı tamamen yenidir. Sahip olduğu PcBN bileşimi, eşdeğer ya da benzer bazı durumlarda çok daha uzun takım ömrü sağlarken,%20’ye varan daha yüksek kesme hızları için

tasarlanmıştır.

Kennametal mühendisleri, daha önce belirlenmiş profil ve boyutsal toleransları kalıcı bir şekilde koruyarak Ra 0.2 ve Rz1 değerinde yüzey pürüzlülüğü elde etmeyi başarmışlardır. Ayrıca, BH10’un birçok farklı geometriye ve kesme kenarı hazırlığına sahip olması nedeniyle üreticilerin büyük bir bölümünde ve onların tornalama uygulamalarında hızla kesici uç kullanımına geçildiği görülmektedir.

“KBH10, çok hassas son işlemeli uygulamalar için ideal bir çözümdür, ancak hafif ağır darbeler veya farklı derin kesme işlemleri için de yeterli tokluğa sahiptir” diye açıklıyor Gremer.”Ayrıca, kesme baskısının ve buna bağlı olarak ısının azalması nedeniyle krater ve kesme sırtı yüzü aşınması da benzer şekilde azalır ve takım ömrü uzar. Aynı zamanda bir çok ağır işleme uygulamalarında engeleyici unsur olan beyaz tabakanın daha az oluşması da söz konusudur.”

Bu son parça, KBH10’un sahip olduğu eşsiz kenar hazırlığı sayesinde gerçekleştirilir. Hemen hemen tüm PcBN kesici takımlara uygulanan geleneksel dik akışlı kesme özellikli honlama veya radyüslu honlama yerine Kennametal, rakip çözümlerden daha keskin ve daha serbest kesme özellikli, ancak sert tornalama zorluklarına dayanacak kadar yeterli tokluğa sahip bir şekil geliştirmiştir.

Gremer, “Beş yıl önce hiç kimse bu kesici uçları ölçülebilirliği olmayan bir şekilde, buna benzer kesme kenarları üretememiştir” diye açıklıyor. “Ancak metroloji ve takım tezgahı teknolojisindeki son gelişmeler sayesinde pasif kesme kuvvetlerini yüzde 40 ‘a kadar azaltan bu honlanarak elde edilen şekli sürdürülebilir kararlıkla üretebiliyoruz, bu bağlamda KBH10’un daha tok altyapısı ile birlikte, aşınma direnci, sertlik ve keskinlik arasında hassas bir denge sağlayan bir bakıma yeni bir kesici uç ürettik.